UDELAR Hisopos

Producción de hisopos en emergencia

El proyecto: Kit COVID-19

A partir de la declaración de la emergencia sanitaria, desde diversas instituciones educativas de Uruguay se pusieron en marcha numerosos proyectos para responder a las diferentes necesidades que surgieron en este contexto. Ante el conocimiento de la escasez de reactivos e insumos para el diagnóstico de COVID-19, desde el Laboratorio de Fabricación Digital de Montevideo (FabLab MVD) colaboramos en la investigación, diseño y desarrollo de hisopos impresos en 3D para realizar pruebas naso y orofaríngeas de COVID-19. Este hisopo forma parte de un kit desarrollado junto con la Facultad de Química y en coordinación con un grupo más amplio que incluyó profesionales de la Facultad de Ingeniería, la Escuela Universitaria de Diseño, la Facultad de Ciencias y el Hospital de Clínicas.

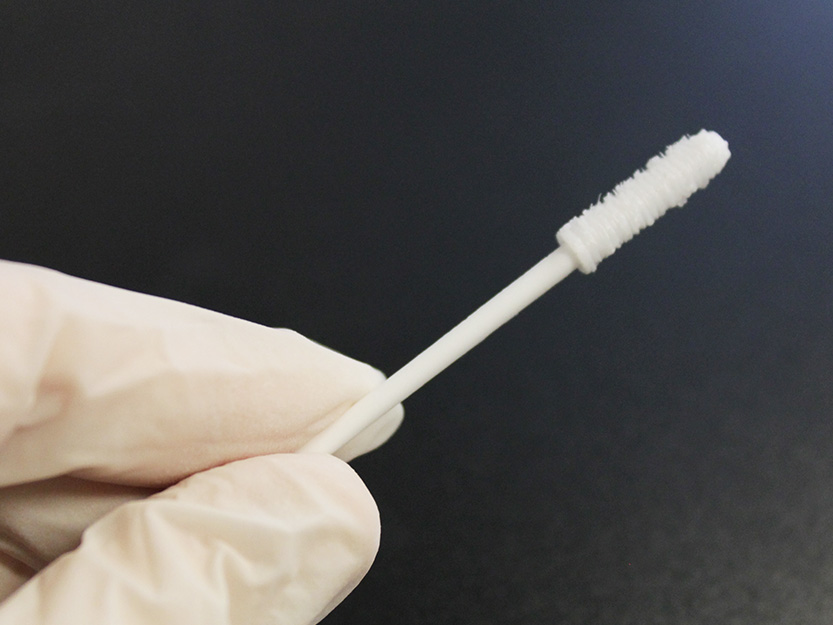

La idea surgió desde docentes y profesionales de la Facultad de Química, quienes se pusieron en contacto con nuestro laboratorio para comenzar un proceso de investigación conjunta. Desde el FabLab nos encargamos de realizar el diseño geométrico de los dos tipos de hisopos: uno nasofaríngeo, que se introduce por las fosas nasales, y otro orofaríngeo, que se introduce por la boca. Durante un mes, desde mediados de marzo hasta mediados de abril, diseñamos y fabricamos más de 100 versiones de cabezas de hisopo con diferentes dimensiones, formas, materiales y tecnologías.

Los primeros prototipos se hicieron con filamento PLA y PET -los plásticos más usados para realizar maquetas de arquitectura y diseño industrial-. Sin embargo, estos no lograban la flexibilidad necesaria, por lo que se decidió trabajar con TPU -Poliuretano Termoplástico. Esto implicó un gran proceso de aprendizaje ya que este tipo de filamento flexible apenas se había utilizado en el FabLab; especialmente en relación al seteo de las distintas variables de impresión como la velocidad y la temperatura de extrusión. En cuanto al diseño, se probaron diferentes formas y dimensiones teniendo en cuenta especificaciones particulares de cada hisopo. Ambos debían tener una textura determinada que permitiera la carga y descarga de material al tomar la muestra; otro aspecto importante era que debían ser lo suficientemente

flexibles como para permitir que se curvaran sin romperse para evitar el peligro de desprendimiento dentro de las fosas nasales o la boca. Además, el vástago de polipropileno -el palito que sirve como mango del hisopo- tenía que tener un punto para ser quebrado dentro del tubo de ensayo. Finalmente, se seleccionaron dos diseños finales: un hisopo de diámetro menor a 3mm para las pruebas nasofarínges, y un hisopo de 3,5mm para las pruebas orofaríngeas.

Una vez que los prototipos finales pasaron por un proceso de control de esterilidad, validación en campo y autorización de uso por parte del Ministerio de Salud Pública, se llevó a cabo una producción a pequeña escala (60000 unidades). El proyecto se encuentra terminado en todas sus etapas -investigación y diseño, producción y desarrollo, y validación-, así como en cuanto a la transferencia tecnológica de conocimientos, por parte de profesionales y técnicos de la Universidad de la República, a las empresas nacionales de plásticos que continuaron con la producción a gran escala, para cubrir las necesidades a nivel nacional.

Este proyecto implicó un esfuerzo conjunto, un trabajo interinstitucional muy intenso dentro y fuera del laboratorio. Lo que nos motivó a participar fue la necesidad de articular el conocimiento de la Universidad y la sociedad uruguaya; nos interesaba poner a disposición conocimientos técnicos específicos para responder en un contexto de crisis, dando respuestas locales, promoviendo la industria nacional y mejorando la capacidad de innovación e investigación de la Universidad de la República. El FabLab se presenta como un actor clave en este tipo de situaciones; la velocidad de prototipado, el conocimiento interdisciplinario, el trabajo en red, aparecen como características esenciales para responder en este contexto de pandemia. Nuestro mayor desafío fue adaptar sistemas que estaban orientados a otros propósitos, para responder a la crisis sanitaria ya que el FabLab Mvd tiene un perfil orientado a los campos de la arquitectura y el diseño industrial, por lo que fue un gran reto adaptar el conocimiento generado en el laboratorio a un producto de uso médico.