Tecnologías sustractivas

La fabricación digital se compone de procesos de diseño y producción que aprovechan el potencial de la combinación de software de diseño asistido por ordenador (CAD), y de manufactura asistida por computadora (CAM), con máquinas de control numérico CNC (computer numeric control). Estas se pueden dividir en tecnologías de fabricación aditiva y sustractiva.

Fabricación sustractiva

La fabricación sustractiva es un término genérico utilizado para nombrar varios procesos de fabricación a partir de la utilización de herramientas CNC que permiten materializar diseños digitales eliminando material mediante corte, perforación y esmerilado.

TECNOLOGÍAS SUSTRACTIVAS

Corte láser, router CNC, mecanizado por electroerosión y corte por chorro de agua

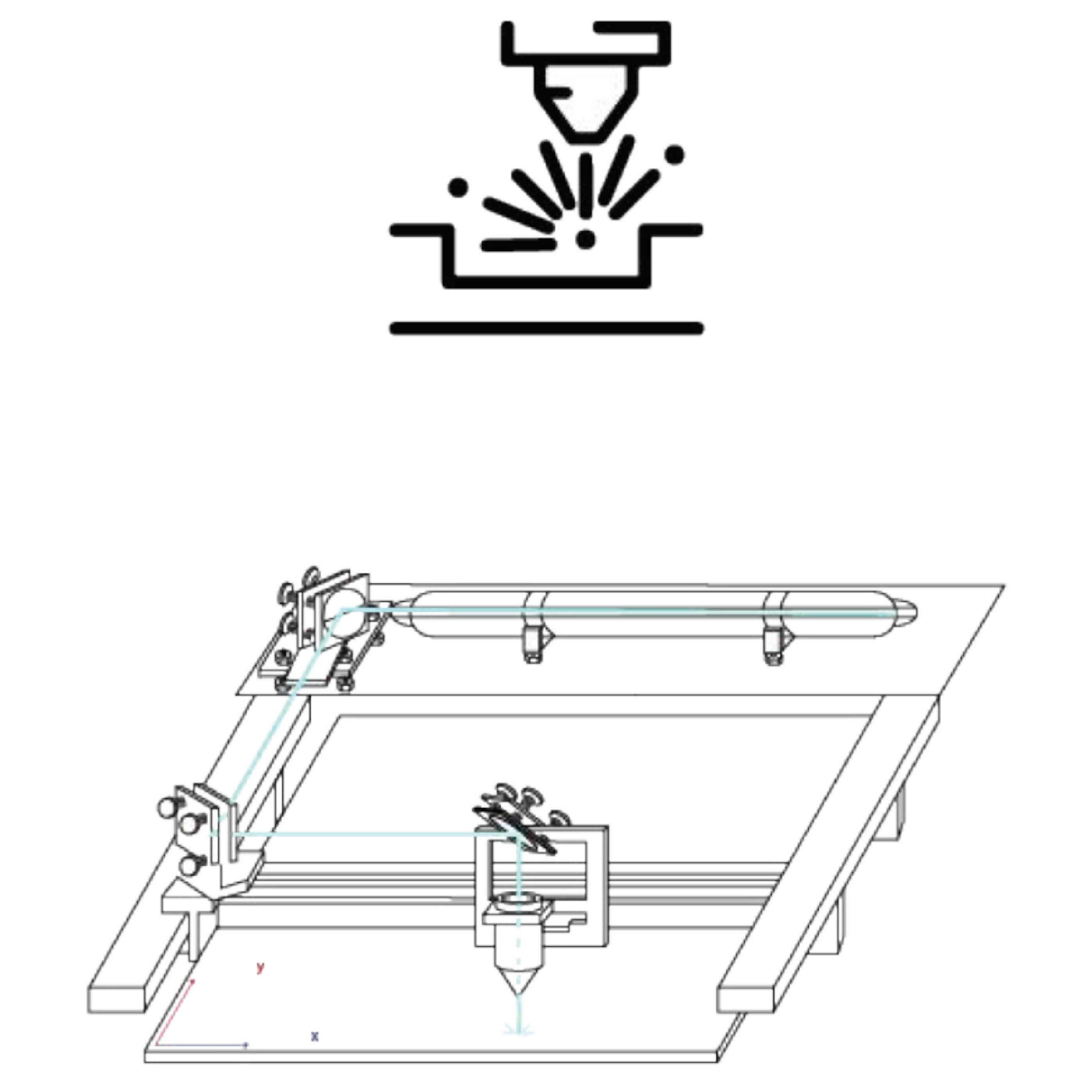

CORTE LÁSER

Una cortadora láser es un tipo particular de máquina CNC. Hay varios tipos de cortadoras láser, pero todas generan cortes y grabados de diversos materiales a partir de un haz de láser. Es una de las tecnologías más comunes de encontrar en un laboratorio de fabricación digital, y se encuentran cortadoras de diversos tamaños y potencias.

Funcionamiento: Corte por haz de láser.

Ventajas: Gran precisión, definición y calidad de acabado. Relativamente bajo

costo.

Desventajas: No se puede cortar metales ni vidrios. Solo puede procesar el

material en los ejes X e Y.

ROUTER CNC

Un Router de control numérico por computadora es una máquina de corte; este equipo funciona mediante una fresa que desbasta el material, ejecutando movimientos de avance programados en tres ejes posibles (X, Y, Z) posibilitando la realización de cortes, perforados, grabados y tallado 3d en diferentes materiales. Acorde al tipo y espesor del material se eligen fresas de distintos diámetros, y se configuran los valores de velocidad y potencia de la fresa.

Funcionamiento: Corte por fresadora.

Ventajas: Gran precisión, definición y calidad de acabado. Relativamente bajo

costo. Puede procesar el material en Z, por lo que puede hacer bajos y altos

relieves además de cortar.

Desventajas: No se puede cortar metales ni vidrios.

MECANIZADO POR ELECTROEROSIÓN (EDM)

Máquina de corte CNC que procesa el material a partir de electroerosión por hilo, utilizada para fabricar piezas de gran dureza. Un hilo metálico recibe descartas eléctricas que producen chispas, eliminando así el material, el cual se va retirando con un fluido dieléctrico que fluye constantemente.

Funcionamiento: Corte a partir de electroerosión por hilo.

CORTADORA POR CHORRO DE AGUA

Utiliza potentes chorros de agua para materiales duros. Combinando corrientes de agua a alta presión en un ángulo y una velocidad precisos, mezclados con un abrasivo, el cabezal procesa el material generando cortes.

Funcionamiento: Corte por chorro de agua.

Ventajas: Permite cortar metal, piedra.

CORTE LÁSER

Especificaciones, consideraciones y aspectos generales

¿Cómo funciona?

El haz de láser se genera dentro de un tubo a partir de dióxido de carbono con la mezcla de otros gases. El rayo láser sale del tubo de gas y se refleja mediante un sistema de espejos hasta llegar a la boquilla. A una distancia determinada de ésta se encuentra el material, y mediante movimientos en los ejes X e Y se procesa el material.

PARÁMETROS DE CORTE LÁSER

La distancia focal o longitud focal de un lente es la distancia entre el centro óptico de la lente y el foco. Es importante respetar esta distancia para que el láser corte el material de forma óptima. En este equipo se pueden generar cortes y grabados en diferentes materiales. Acorde al tipo y espesor del material se configuran los valores de velocidad y potencia del rayo láser, así como también la distancia entre la boquilla y el material. La cortadora láser tiene la posibilidad de realizar cortes, grabados de líneas, grabados para plegados, kerfing, etc.

DIMENSIONES Y MATERIALES

Las dimensiones máximas de corte de las cortadoras disponibles en el FabLab son: William Gibson: 1118mm en X y 890mm en Y, espesor máximo 6mm Ursula K Le Guin: 1200mm en X y 2400 mm en Y. Espesor máximo

9mm.

Los materiales que se pueden trabajar en este equipo son: mdf, multilaminado, cartones de diferente tipo (gris, sueco, corrugado, pluma, etc.). También se pueden trabajar diversos polímeros (pet, acrílico, goma eva, etc). En este equipo no se puede trabajar con PVC.

ESTRATEGIAS DE FABRICACIÓN

Existen múltiples maneras de diseñar y fabricar objetos a partir del uso de tecnologías de fabricación digital como la cortadora láser.

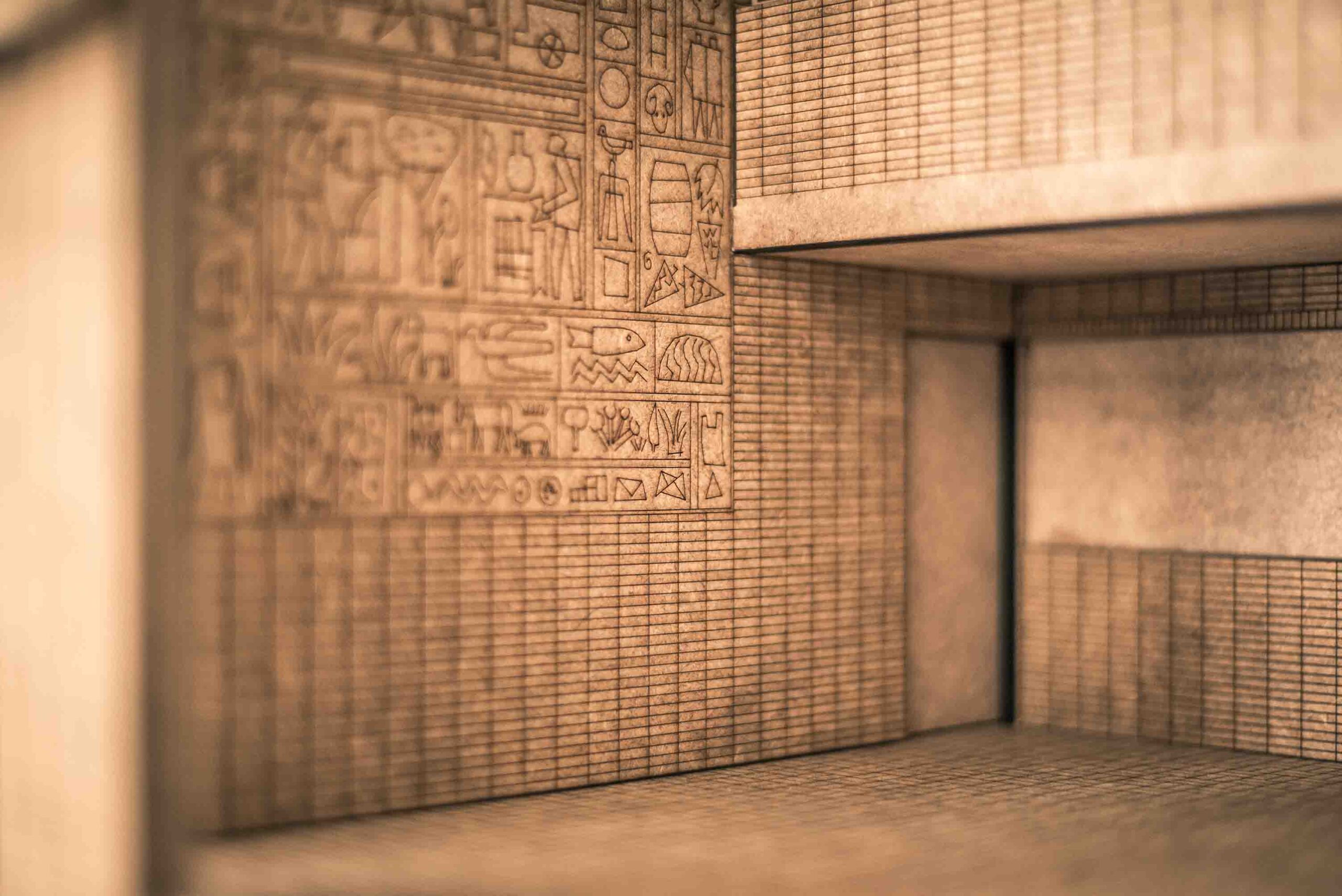

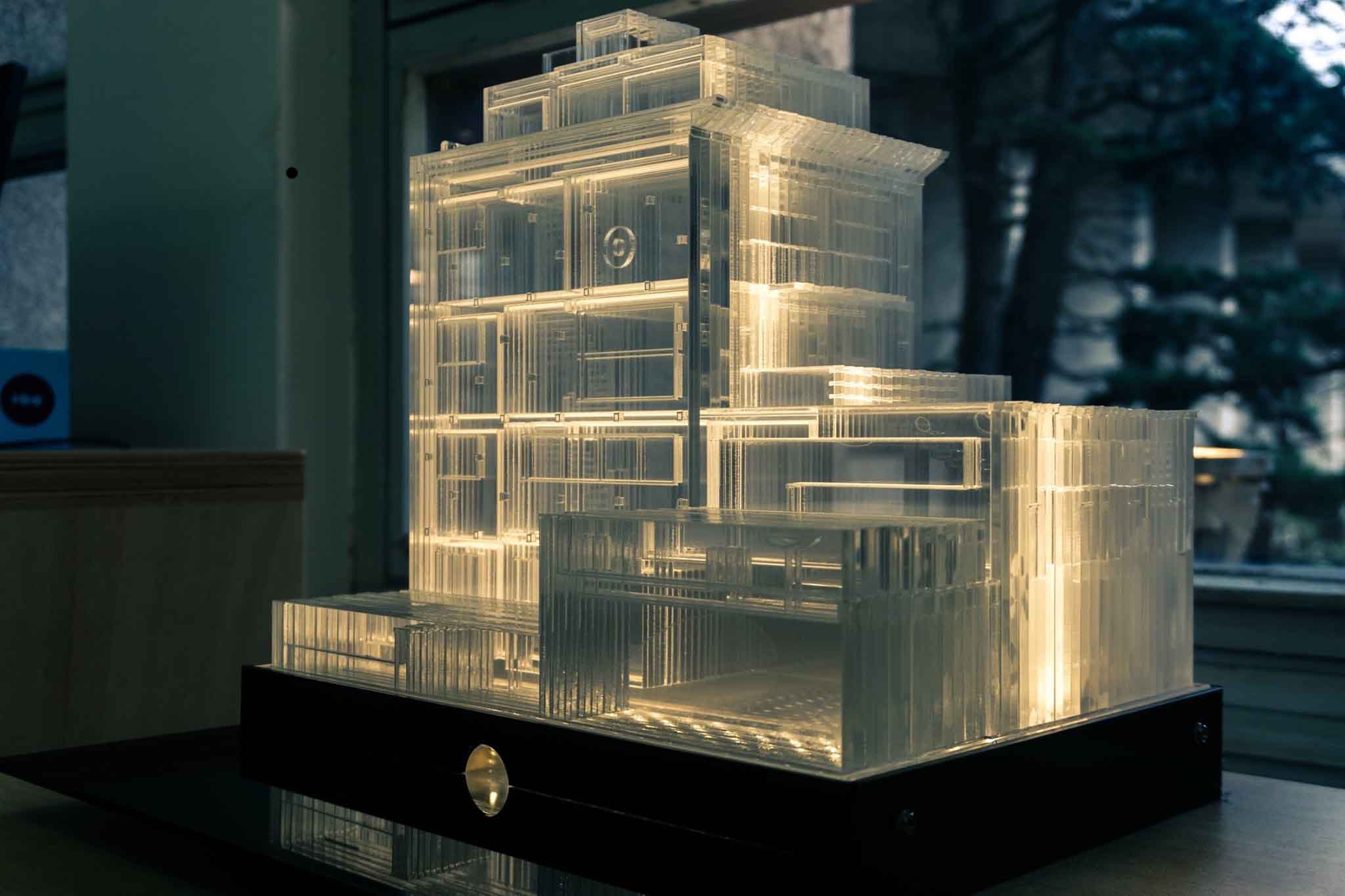

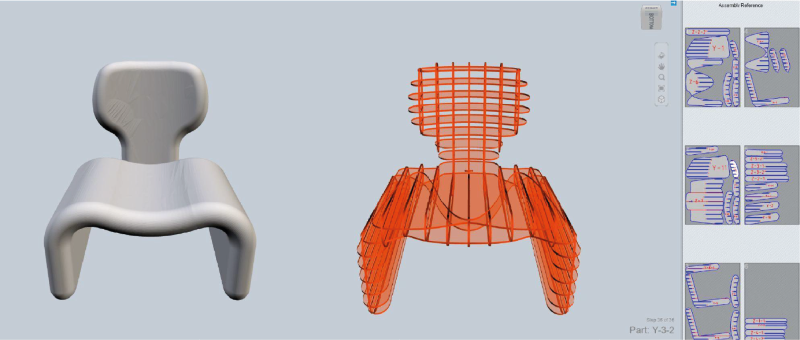

Un camino es partir de modelos virtuales tridimensionales y, a partir de procesos de desplegado o seccionado, descomponerlos en piezas que serán cortadas mediante la cortadora láser.

Otra posibilidad es diseñar directamente en dos dimensiones, utilizando softwares vectoriales.

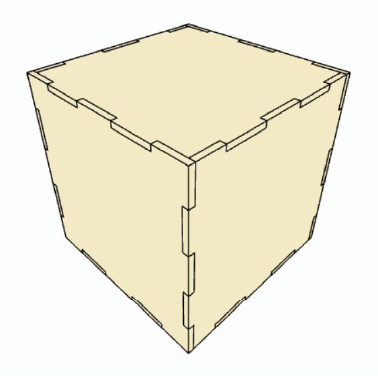

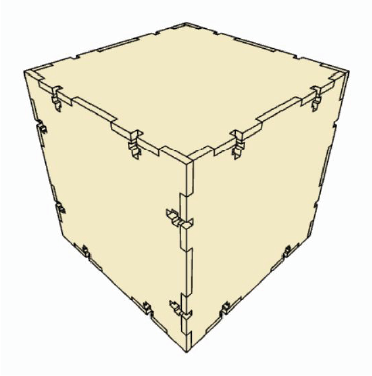

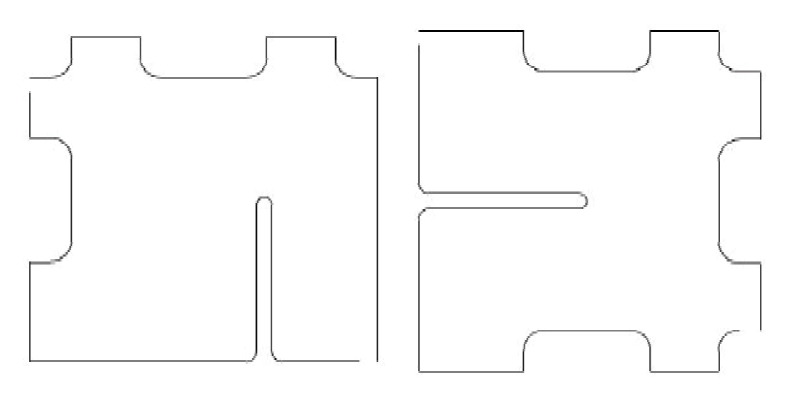

TÉCNICA POR CARAS_ENCASTRES

TÉCNICA POR CARAS_PLEGADO

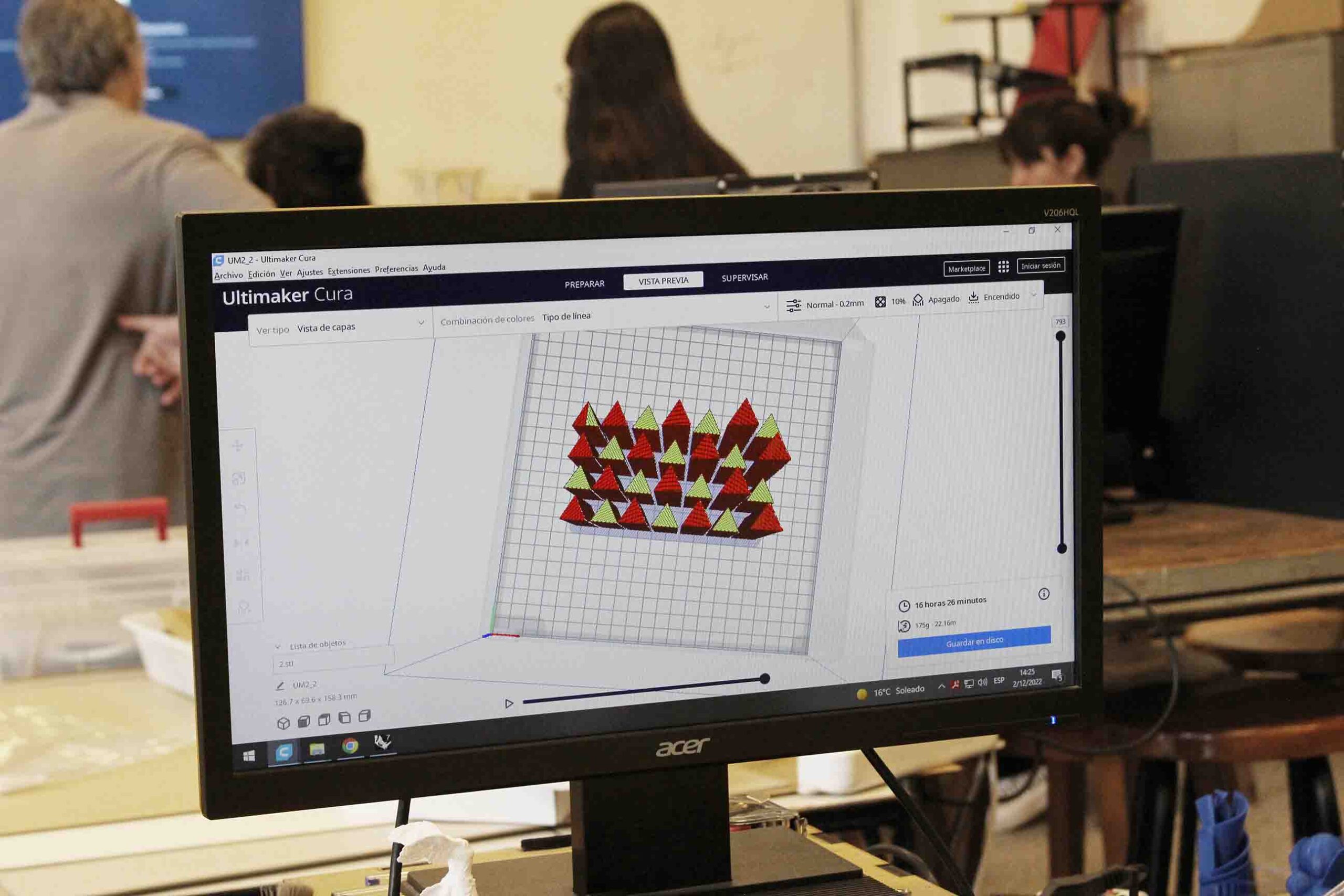

TÉCNICA SECCIONADO MACIZO

TÉCNICA SECCIONADO CON ENCASTRE

En función de la geometría de la pieza es posible seccionar o dividir en tantas partes sea necesario para optimizar la impresión, garantizar una buena terminación de la pieza y evitar el uso excesivo de soportes que luego repercuten en la estética superficial de la pieza.

CONSIDERACIONES

Cualquiera sea la estrategia de fabricación que hayamos elegidos, debemos tener en cuenta las siguientes consideraciones:

ESPESOR DEL MATERIAL

Si bien la cortadora sólo realiza cortes en los ejes X e Y, es decir en dos dimensiones, vamos a trabajar con diversos materiales que tienen diversos espesores. Este debe ser considerado a la hora de diseñar uniones y encastres.

ESPESOR LÍNEA DE CORTE

Si bien se considera que el espesor propio de la línea de corte es despreciable, en relación a otras tecnologías, si estamos trabajando con maquetas que requieren de gran precisión, debemos considerar que en realidad la línea de corte es de aproximadamente 0.2mm

TIPO DE UNIONES

Unión de bordes planos

Unión dedos

Unión ranura T

ENCASTRES

ENSAMBLES

KERFING Y ENCASTRES ELÁSTICOS

PROCESO DE MECANIZADO

Tecnologías sustractivas

- El procedimiento de seteo para el grabado/corte se denomina “mecanizado” y se realiza en el laboratorio. Para lograr un buen resultado el archivo que se lleva al laboratorio deberá ser cuidadosamente preparado, con las consideraciones detalladas a continuación.

- Los archivos deberán ser vectoriales ya que el proceso de mecanizado no reconoce imágenes. Es decir una vez diseñado su archivo de corte, deberán exportarlo como .dxf o en su defecto en .pdf .svg o .cdr (corel versión X4). No se aceptarán otro tipo de archivos.

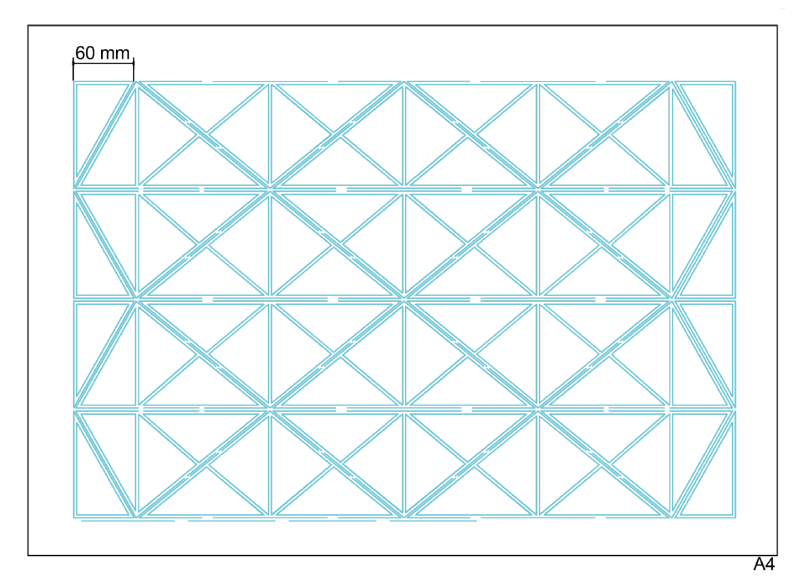

- En fabricación digital siempre trabajamos en escala 1:1, y las unidades deben ser mm. A la hora de exportar los archivos, es su responsabilidad asegurarse que los mismos están en la escala exacta de la maqueta.

- El formato de la hoja configurada en el programa deberá coincidir con el tamaño del material a utilizar (A0, A1, etc.).

- Siempre acotar una pieza.

- Para indicar los diferentes tipos de corte se deben diferenciar por color y todo el archivo se debe trabajar exclusivamente con la paleta de colores CMYK. Referencia de colores: Grabado: magenta; Corte: cyan. En el caso de necesitar más colores para jerarquizar el orden de los cortes, o los distintos tipos de operaciones se podrá tomar cualquier color de la paleta CMYK y luego indicarlo al encargado del FabLab.

- Diagramación: dejar un margen de 10 mm de borde en todo su perímetro.

- Evitar desperdicios

- La distancia mínima entre líneas de corte debe ser igual al espesor del material a trabajar.

- Verificar que no existan líneas superpuestas (Comando overkill o SelDup)

- Verificar que todas las líneas sean coplanares

- No trabajar con hatches

SISTEMA DE TROQUELADO

Para evitar que las piezas menores a 80x80mm caigan entre las costillas de la cama de la cortadora láser, es necesario que los estudiantes implementen un sistema de troquelado. Esto se logra dejando las polilíneas abiertas. La abertura debe ser de por lo menos 1mm.

SOFTWARES UTILIZADOS

ERRORES COMUNES

PUNTOS

LÍNEAS NO COPLANARES

SUPERPOSICIONES

PROCEDIMIENTO PARA LA REALIZACIÓN DE PROTOTIPOS

Funcionamiento del Laboratorio de Fabricación Digital (LabFab – CID)

Todas aquellas personas que deseen hacer uso del laboratorio en cualquiera de sus modalidades deberán agendar día y hora con al menos 72hs de antelación a través del mail labfab@fadu.edu.uy. Las y los estudiantes podrán hacer uso del laboratorio un máximo de 2hs menusales. El servicio a estudiantes del laboratorio estará sujeto a la disponibilidad del FabLab, por lo que se aconseja coordinar dicha fecha con la mayor anticipación posible.

Se deberá tener en cuenta la cantidad de horas necesarias para la realización del trabajo, incluyendo el mecanizado de los archivos y el tiempo de corte y grabado.

Para agendarse las y los estudiantes deben enviar por mail el archivo de corte pronto, y luego deberán presentarse personalmente con una copia del Formulario de autorización firmada por un docente responsable de la materia o proyecto sobre el cual se vaya a trabajar, y traer el material para el corte. El formulario está disponible en http://www.fadu.edu.uy/labfab. Durante la realización del corte el estudiante deberá permanecer en el laboratorio.

Como contrapartida del uso del Laboratorio, en el caso de los estudiantes, solicitamos dejar en concepto de donación la misma cantidad de material a utilizar; por lo que deberán traer el doble de material necesario. En el caso de docentes, se solicita la donación de insumos a convenir previamente. Es conveniente traer alguna caja o bolsa para retirar el material cortado/grabado.